Baterías

Para más información Contáctanos

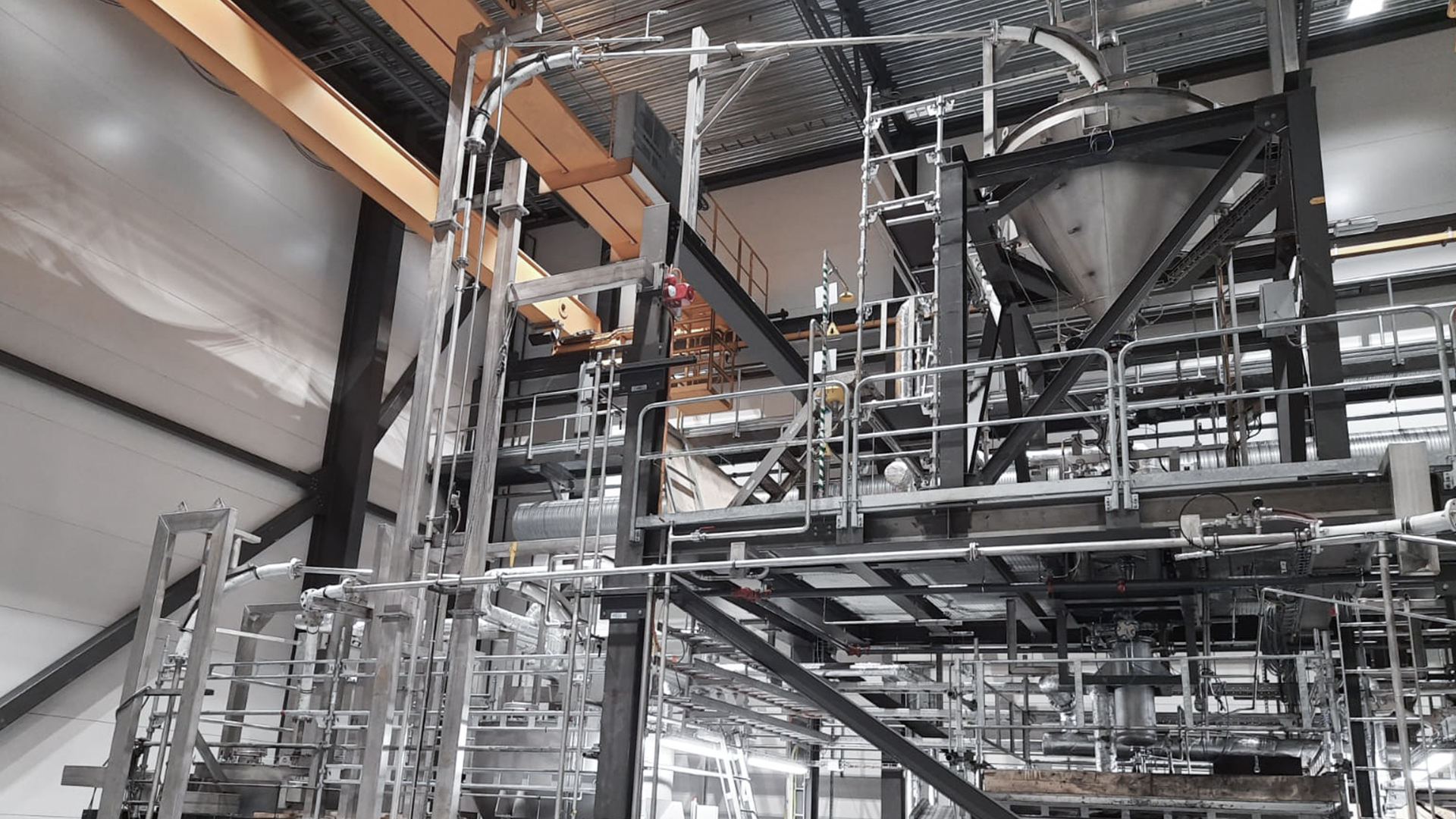

Hoy en día, la contaminación ambiental y el cambio climático son dos de los mayores retos, y NTE Process quiere estar a la altura de estas responsabilidades y minimizar el impacto ambiental, especialmente en el sector de la automoción. Por este motivo se han desarrollado soluciones para la producción de baterías de litio (cátodo y ánodo) con bajo impacto ambiental, que será el futuro de la movilidad sostenible.

NTE Process proporciona plantas llave en mano para la producción de Materiales Catódicos Activos (línea Cam) y tiene una solución única para el procesamiento de fórmulas de cátodos y ánodos que han superado los principales desafíos involucrados en el procesamiento de estos materiales. Las soluciones para plantas piloto, planta de calificación del cliente y Giga Factory están disponibles para producir células:

PRODUCCIÓN DE MATERIAL DE BATERÍA PARA CÁTODO:

- Recepción y almacenamiento de materias primas Carga y alimentación de reactores

- Mezcla de lodo

- Molienda en húmedo y mezcla de lodos para la preparación de PCAM

- Secado por aspersión

- Alimentación del horno de sinterización (RHK)

- Molienda en seco, tamizado y embolsado

PRODUCCIÓN DE MATERIAL DE BATERÍA PARA ÁNODO:

- Estaciones de descarga de big bag y alimentadores por pérdida de peso

- Sistemas de transporte neumático de fase densa

- Mezclar

- Secado por atomización con solventes en circuito cerrado

- Molienda en seco y mezcla de lodos para la preparación de PCAM

GIGA FÁBRICA/PRODUCCIÓN DE CELDAS PILOTO:

- Dosificación, pesaje y manejo de big bag

- Mezcla en seco de polvo de cátodo/ánodo con aditivos

- Proceso de mezcla y preparación de lodos

- Molienda húmeda de lodo para crear lodo/tinta sin gas.

NTE Process está al lado de sus clientes para ayudarles a conseguir una producción eficiente proporcionándoles sistemas de dosificación precisos para la carga directa de polvos en hornos rotatorios, así como sistemas fiables de mezcla de lodos para la producción de electrodos que permiten la carga precisa de mezcladores tanto discontinuos como continuos.

NTE Process dispone de soluciones únicas para el procesamiento de fórmulas de cátodos y ánodos que han superado los principales retos que plantea el procesamiento de estos materiales.

Para el procesamiento de materias primas, los sistemas de dosificación y mezcla neumática NTE Process se aplican con éxito gracias a la altísima precisión de dosificación y a la facilidad de limpieza de los mezcladores, que no tienen piezas mecánicas en contacto con el producto. Esto garantiza que no haya contaminación por fricción con las bobinas y las cócleas de los mezcladores tradicionales.

NTE Process ha patentado mezcladores especiales, Jetmixer® M 531 y Air Mixer M244/M277, que mezclan homogéneamente pequeños lotes de material de hasta 100m3 en un solo lote mediante impulsos de aire comprimido u otros gases inertes. Jetmixer® M 531 o los Blender M244/M277 se combinan con el Skid de inyección de líquido M535 para el acondicionamiento del polvo antes de la transferencia de fase densa con Air Assist®. La ventaja es que los lotes mezclados pueden transportarse a su destino final sin segregación del producto.

Además, con la solución Eco Dense-Tronic®, el transporte neumático en fase densa utiliza Artificial Intelligence Air Assist® M533 patentados de NTE Process y permite aumentar la eficiencia en un 40 % y reducir el consumo de energía hasta en un 70 %* (*Resultados obtenidos en configuraciones de planta específicas). Por cada planta equipada con Eco Dense-Tronic®, el ahorro de CO2 en un año equivale a casi 3.000 árboles nuevos plantados.

Gracias a la colaboración estratégica con Admix, un socio de categoría mundial en soluciones de proceso para la mezcla en línea basada en Rotosolver® que es el método más eficaz para la dispersión completa de productos sólidos dentro de un líquido y es capaz de optimizar la eficacia de los procesos y reducir los costes de producción, podemos proponer sistemas de dispersión de nickel, cobalto, manganeso, hidróxido de litio con capacidades muy elevadas.

Para la fase de recubrimiento de partículas, la tecnología Spray Drying NTE Process es la solución más rápida y fiable, ya que permite la atomización de compuestos líquidos o en suspensión con diferentes viscosidades, produciendo un polvo de ingeniería con tamaños de partícula muy precisos gracias al uso de boquillas de atomización patentadas y versátiles. Una solución que garantiza la alta pureza del producto acabado y evita la degradación causada por el calor de otros tipos de procesos. La distribución y el tamaño de las partículas de polvo son definidos y regulares. Gracias al uso de tecnología de control, se garantiza la regularidad y repetibilidad del rendimiento. Los polvos atomizados presentan una gran fluidez, alta solubilidad y dispersabilidad, lo que permite transportarlos y almacenarlos fácilmente en previsión de procesos posteriores.

Para garantizar que el producto final alcance bajos niveles de humedad, se utiliza la tecnología de secado al vacío NTE Process, caracterizada por el uso de un mezclador-secador cónico, Ribocone. El producto se eleva suavemente desde abajo hacia arriba con una aspa giratoria especialmente diseñada (Ribbon) para optimizar el rendimiento. Esta aspa está diseñada en forma de cono, lo que garantiza que el producto se mezcle o se seque de manera uniforme y eficaz. El Ribocone de NTE Process asegura que el producto no se contamine, garantiza una mezcla y secado rápidos gracias a la circulación del producto y el vaciado completo del producto final desde la parte baja del cono.

Las principales aplicaciones de las soluciones para la producción de baterías de litio (cátodo y ánodo) NTE Process son:

- Materias primas (manganeso, cobalto, grafito, litio, níquel, etc.): sistema de transporte neumático en fase densa a baja presión o en fase densa/diluida y sistemas de dosificación y mezcla con agua y disolventes;

- Productos resultantes de «Black mass»: sistemas de transporte de dosificación, neumático

- Producción de partículas de hidróxido de litio (JM -> ithium Nickel Oxide Slurry -): utilización de spray dryer con boquillas especiales revestidas de cerámica capaces de nebulizar finamente lodos normalmente abrasivos a base de óxido de litio, níquel y otras materias primas como cobalto, grafito y negro de humo.

- Hidróxido de litio y precursores: molienda mediante un molino de martillos y el uso de un clasificador por aire para separar dinámicamente incluso materiales de densidades diferentes. La separación de las diferentes granulometrías se realiza mediante un seleccionador granulométrico que separa las partículas finas y las devuelve al flujo de molienda la fracción más gruesa. Es posible regular muy fácilmente la finura del producto seleccionado.

- Secado de precursores: secador de lecho fluidizado (Slurry Dryer) con esferas cerámicas como medio auxiliar de calentamiento.

- NMC (níquel-manganeso-cobalto), negro de humo, LFP (litio-hierro-fosfato): secado al vacío con mantenimiento de bajos niveles de humedad, sistemas de refrigeración y alimentación de máquinas de proceso con transporte neumático en fase densa con Air Assist®.

NTE Process ofrece soluciones para la producción de baterías de litio (cátodo y ánodo) avanzadas, basadas en sistemas de tratamiento del polvo totalmente «dust free». Además, para garantizar un futuro sostenible, hemos diseñado sistemas de control de emisiones respetuosos con el medio ambiente para proteger la producción actual, pero con la vista puesta en el futuro hemos iniciado colaboraciones para reciclar las baterías al final de su vida útil. El desarrollo de un ciclo de vida de producto cerrado durante el desarrollo de un nuevo proceso demuestra que NTE Process está comprometida con un futuro más limpio.

¿Quieres saber más sobre este sectore?

Descarga el folleto