Baterias

Para maiores informações contate-nos

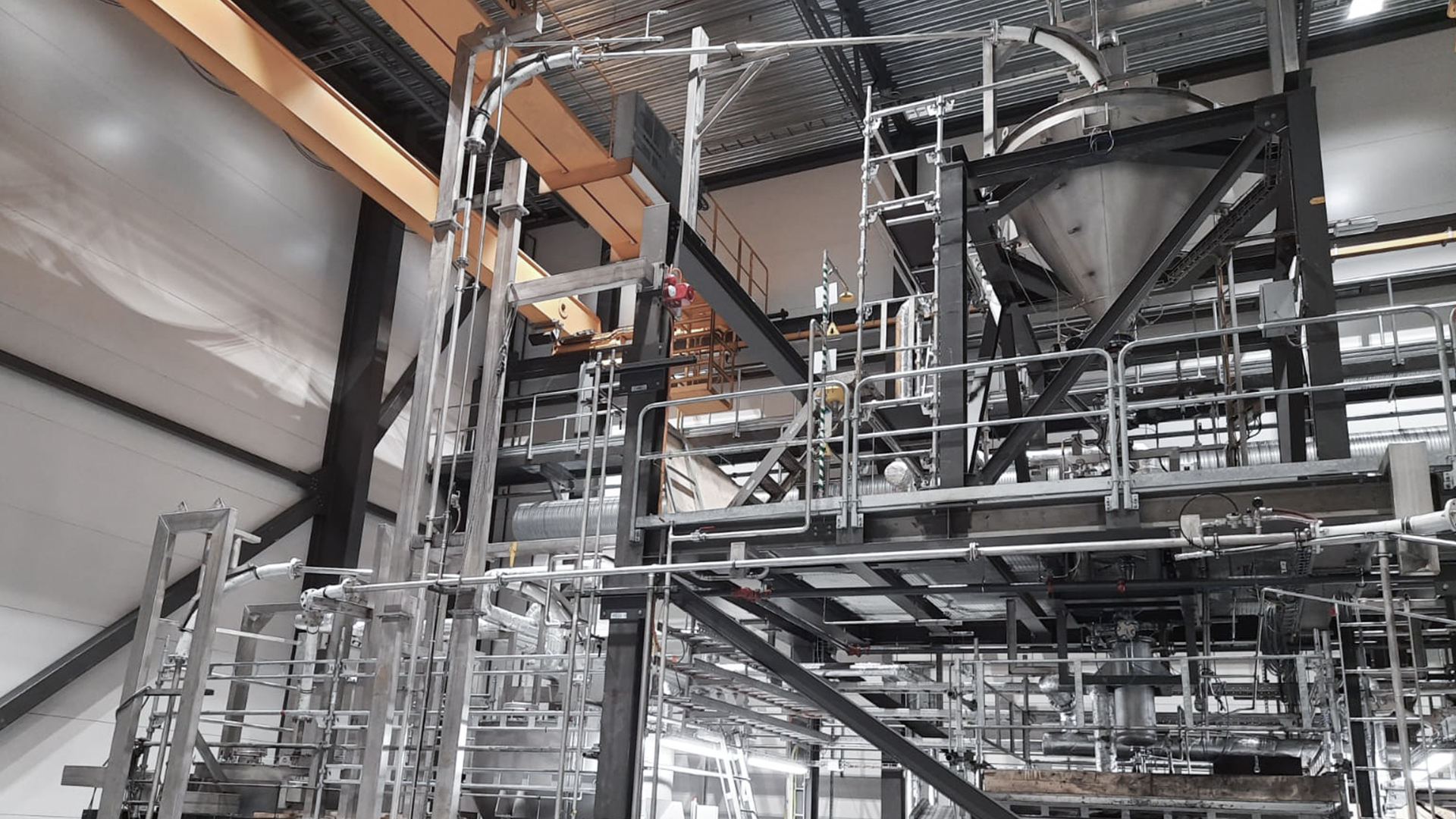

A poluição ambiental e as mudanças climáticas são dois dos maiores desafios dos dias de hoje, e a NTE Process deseja estar à altura destas responsabilidades e minimizar o impacto para o meio ambiente, especificamente no que diz respeito ao setor automotivo. Por este motivo, foram desenvolvidas soluções para a produção de baterias de lítio (cátodo e ânodo) de baixo impacto ambiental, que serão o futuro da mobilidade sustentável.

A NTE Process fornece plantas “Turn Key” para a produção de materiais catódicos para baterias de lítio (linha CAM) e possui soluções exclusivas para o processamento das fórmulas de cátodo e ânodo que superaram os principais desafios relacionados ao processamento desses materiais, além de soluções para plantas piloto, plantas de qualificação de clientes, Giga Factory e plantas de produção de células:

PRODUÇÃO CÁTODO:

- Recebimento e armazenamento de matérias-primas

- Reatores de dosagem e carregamento

- Mistura slurry, moagem úmida e mistura slurry da preparação PreCAM

- Carregamento de fornos de sinterização (RHK)

- Moagem a seco, peneiramento e ensacamento

PRODUÇÃO ÂNODOS:

- Estações para esvaziamento de sacos e big bags e dosadores

- Sistema de transporte pneumático em fase densa

- Sistemas de mistura

- Atomização com solvente de ciclo fechado

- Moagem úmida e mistura slurry da preparação PreCAM

GIGA FACTORY/PRODUÇÃO DE CÉLULA:

- Sistema de dosagem, pesagem e movimentação de big bags

- Diversos cátodo/ânodo com aditivos

- Preparação de slurry e mistura

- Moagem úmida de slurry para a criação de gás livre slurry/ink.

A NTE Process está lado a lado com seus clientes para lhes dar suporte na obtenção de uma produção eficiente, fornecendo sistemas de dosagem precisa para o carregamento direto de pós nos fornos giratórios, bem como sistemas confiáveis de mistura dos slurries para a produção dos eletrodos que permitem carregar com precisão tanto misturadores contínuos quanto em lote.

A NTE Process dispõe de soluções únicas para elaborar as fórmulas do cátodo e do ânodo que superaram os principais desafios ligados ao tratamento destes materiais.

Para o tratamento das matérias-primas, os sistemas de dosagem e mistura pneumática da NTE Process são aplicados com sucesso, graças à altíssima precisão das doses e à facilidade de limpeza dos misturadores, que não apresentam partes mecânicas em contato com o produto. Isso faz com que não haja contaminação por atrito com as bobinadoras e os parafusos sem-fim dos misturadores tradicionais.

A NTE Process patenteou misturadores especiais, Jetmixer® M531 e Blender M244/M277, que fazem de modo homogêneo a mistura de pequenos lotes de materiais até silos de 100 m3 em um único lote por meio de impulsos de ar comprimido ou outros gases inertes. O Jetmixer® M 531 ou o Blender M244/M277 são combinados ao Skid de Injeção de Líquidos M535 para o condicionamento dos pós antes da transferência em fase densa com Air Assist®. A vantagem consiste na possibilidade de transportar lotes misturados ao destino final sem a segregação dos produtos.

Além disso, com a solução Eco Dense-Tronic®, o transporte pneumático em fase densa utiliza os Artificial Intelligence Air Assist® M533 patenteados da NTE Process e permite um aumento de 40% na eficiência e uma redução de até 70%* no consumo de energia (*Resultados obtidos em configurações específicas do equipamento). Para cada equipamento que dispõe de Eco Dense-Tronic®, a economia de CO2 em um ano equivalente a quase 3 mil novas árvores plantadas.

Graças à colaboração estratégica com a Semi-Bulk Systems, parceira de nível mundial nas soluções de processo para a mistura em linha com base em um Ejetor Vacucam® especial, que constitui o método mais eficiente para a dispersão completa de produtos sólidos dentro de um líquido, capaz de otimizar a eficiência dos processos e reduzir os custos de produção, podemos propor sistemas de dispersão de carbonato de sódio, cobalto, manganês e hidróxido de lítio de muito alta capacidade.

Para a fase de revestimento das partículas, a tecnologia Spray Drying da NTE Process é a solução mais rápida e confiável, pois permite atomizar compostos líquidos ou slurry de diferentes viscosidades, produzindo um pó engenharizado com granulometrias muito precisas, devido ao uso de bicos atomizadores patenteados e versáteis. Uma solução que garante a alta pureza do produto final e evita a degradação causada pelo calor derivado de outros tipos de processo. A distribuição e as dimensões das partículas de pós são definidas e regulares. Com o uso de uma tecnologia de controle, garante, assim, a regularidade e a repetibilidade do desempenho. Os pós atomizados demonstram uma alta capacidade de deslize, solubilidade e dispersibilidade, o que permite um fácil transporte e estocagem em preparação para os processos sucessivos.

Para garantir que o produto final atinja baixos níveis de umidade, é utilizada a tecnologia de secagem a vácuo da NTE Process, caracterizada pelo uso de um misturador-secador cônico, o Ribocone. O produto é delicadamente erguido de baixo para cima com uma bobinadora giratória (Ribbon), especificamente projetada para otimizar o desempenho. Esta bobinadora é projetada em forma de cone, fazendo com que o produto seja misturado ou secado com uniformidade e eficiência. O Ribocone da NTE Process assegura que o produto não seja contaminado e garante uma mistura e uma secagem rápida, graças à circulação do produto, e a descarga completa do produto final pela parte baixa do cone.

As principais aplicações de soluções para a produção de baterias de lítio (cátodo e ânodo) dizem respeito a:

- Matérias-primas (manganês, cobalto, grafite, lítio, níquel etc.): sistemas de transporte pneumático em fase densa de baixa pressão ou em fase densa/diluída em aspiração e sistemas de dosagem e mistura com água e solventes;

- Produtos residuais “Black mass”: sistemas de transporte e dosagem pneumáticos

- Produção de partículas de hidróxido de lítio (JM -> Lítio Níquel Óxido Slurry –): uso de spray dryers com bicos especiais revestidos em cerâmica, capazes de nebulizar finamente os slurries normalmente abrasivos à base de óxido de lítio, níquel e outras matérias-primas, como cobalto, grafite e negro de fumo.

- Hidróxido de lítio e precursores: moagem por meio de triturador de martelos e uso de um classificador de ar que também permite separar dinamicamente materiais de diferentes densidades. A separação das diferentes granulometrias ocorre devido ao selecionador granulométrico que separa as partículas finas e leva a fração mais grosseira de volta para o fluxo de moagem. É possível regular com extrema facilidade a finura do produto selecionado.

- Secagem de precursores: secador de leito fluido (Slurry Dryer) com esferas cerâmicas como meio de aquecimento auxiliar.

- NMC (níquel-manganês-cobalto), negro de fumo, LFP (lítio-ferro-fosfato): secagem a vácuo com manutenção de baixos níveis de umidade, sistemas de resfriamento e alimentação das máquinas de processo com transporte pneumático em Fase Densa com Air Assist®.

A NTE Process oferece soluções para a produção de baterias de lítio (cátodo e ânodo) avançadas, com base em sistemas de tratamento dos pós completamente “dust free”. Além disso, para garantir um futuro sustentável, projetamos sistemas de controle das emissões que respeitam o meio ambiente para proteger a produção de hoje, mas, com um olhar para o futuro, estabelecemos colaborações para reciclar as baterias ao fim do ciclo de vida. O desenvolvimento de um ciclo de vida de circuito fechado do produto durante o desenvolvimento de um novo processo demonstra que a NTE Process se compromete com um futuro mais limpo.

Quer saber mais sobre essa solução?

Baixe o folheto