Batterie

Per maggiori info contattaci

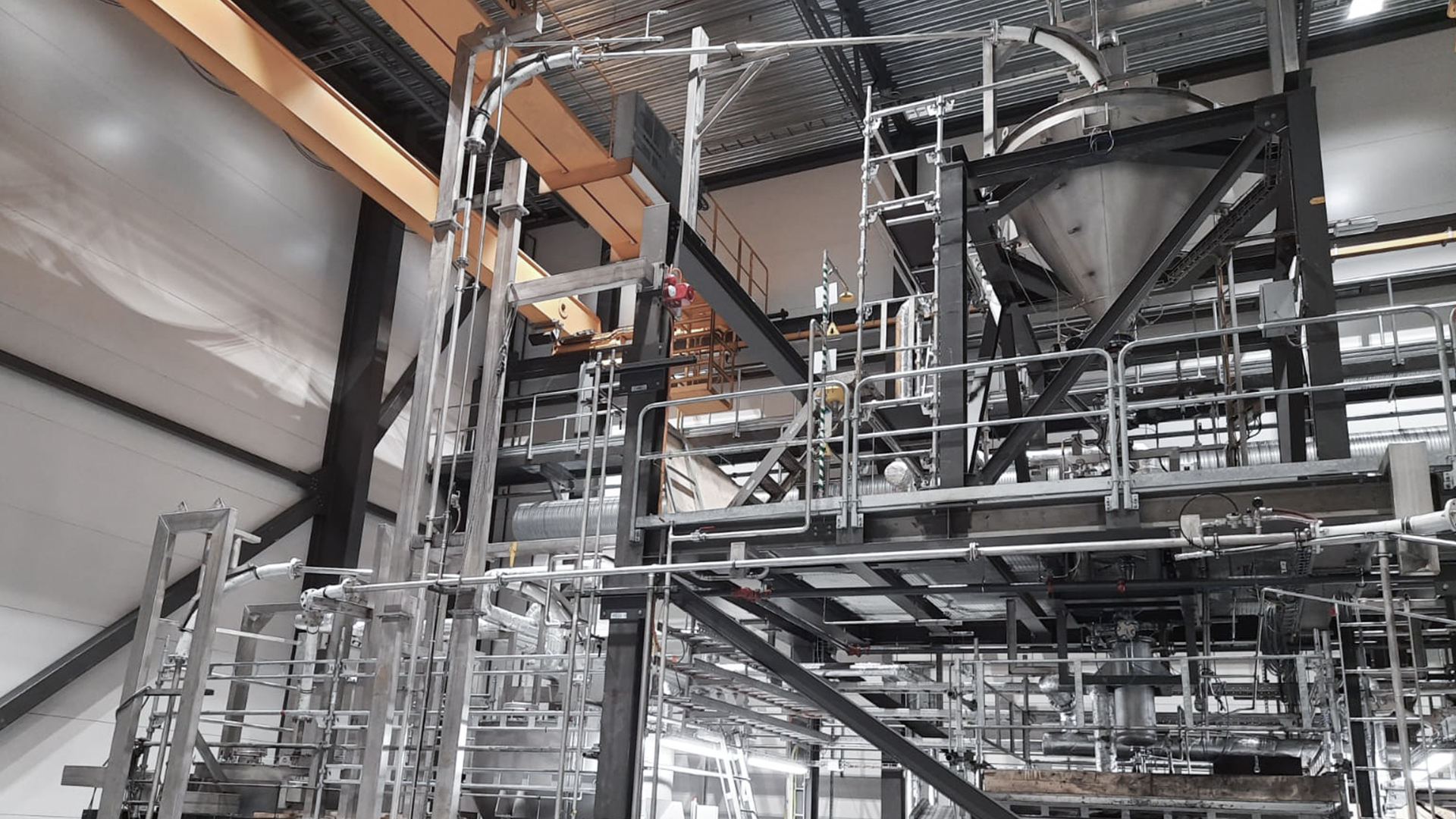

Al giorno d’oggi l’inquinamento ambientale e i cambiamenti climatici sono due delle maggiori sfide e NTE Process vuole essere all’altezza di queste responsabilità e minimizzare l’impatto ambientale con specifico riguardo all’industria automotive. Per questo motivo sono state sviluppate delle soluzioni per la produzione di batterie al litio (catodo e anodo) a basso impatto ambientale, che saranno il futuro per la mobilità sostenibile.

NTE Process fornisce impianti chiavi in mano per la produzione di materiali catodici per le batterie al litio (CAM line) e dispone di soluzioni uniche per elaborare le formule del catodo e dell’anodo che hanno superato le principali sfide connesse al trattamento di questi materiali, così come soluzioni per impianti pilota, customer qualification plant, Gigafactory e impianti per la produzione di celle:

PRODUZIONE CATODO:

- Ricezione e stoccaggio materie prime

- Dosaggio e carico reattori

- Miscelazione slurry

- Macinazione a umido e miscelazione slurry di Pre CAM preparation

- Atomizzazione

- carico forni di sinterizzazione (RHK)

- Macinazione a secco, vagliatura e insacco

PRODUZIONE ANODO:

- Stazioni svuota sacchi e sacconi e dosatori a perdita di peso

- Sistemi di trasporto pneumatico in fase densa

- Sistemi di miscelazione

- Atomizzazione con solvente a ciclo chiuso

- Macinazione a umido e miscelazione slurry di PreCAM preparation

GIGAFACTORY/PRODUZIONE CELLE:

- Sistemi di dosaggio, pesatura e movimentazione sacconi

- Miscelazione catodo/anodo con additivi

- Preparazione di slurry e miscelazione

- Macinazione a umido di slurry per la creazione di gas free slurry/ink

NTE Process si pone al fianco dei propri clienti per supportarli ad ottenere una produzione efficiente fornendo sistemi di dosaggio accurato per il carico diretto di polveri nei forni rotanti così come sistemi affidabili di miscelazione degli slurry per la produzione degli elettrodi che permettono di caricare con precisione sia miscelatori a batch che in continuo.

NTE Process dispone di soluzioni uniche per elaborare le formule del catodo e dell’anodo che hanno superato le principali sfide connesse al trattamento di questi materiali.

Per il trattamento delle materie prime, i sistemi di dosaggio e miscelazione pneumatica NTE Process sono applicati con successo grazie all’elevatissima precisione delle dosi e alla facilità di pulizia dei miscelatori che sono privi di parti meccaniche a contatto con il prodotto. Ciò fa si che non ci sia contaminazione da frizione con aspi e coclee dei miscelatori tradizionali.

NTE Process ha brevettato speciali miscelatori, Jetmixer® M531 e Blender M244/M277, che miscelano omogeneamente da piccoli batch di materiale fino a sili da 100m3 in un unico batch tramite impulsi d’aria compressa, o altri gas inerti. Jetmixer® M 531 o i Blender M244/M277 vengono abbinati allo Skid di Iniezione Liquidi M535 per il condizionamento delle polveri prima del trasferimento in fase densa con Air Assist®. Il vantaggio consiste nella possibilità di trasportare batch miscelati alla destinazione finale senza segregazione dei prodotti.

Inoltre, con la soluzione Eco Dense-Tronic® il trasporto pneumatico in fase densa utilizza gli Artificial Intelligence Air Assist® M533 brevettati NTE Process e consente l’aumento di efficienza del 40% e una riduzione del consumo di energia fino al 70%* (*Risultati raggiunti su specifiche configurazioni di impianti). Per ogni impianto dotato di Eco Dense-Tronic®, il risparmio di CO2 in un anno equivale a quasi 3.000 nuovi alberi piantati.

Grazie alla collaborazione strategica con Admix – partner di livello mondiale nelle soluzioni di processo per la miscelazione slurry mediante Rotosolver® che costituisce il metodo più efficace per la completa dispersione di prodotti solidi all’interno di un liquido ed è in grado di ottimizzare l’efficienza dei processi e ridurre i costi di produzione – possiamo proporre sistemi di dispersione di nickel, cobalto, manganese, idrossido di litio a capacità molto elevate.

Per la fase di rivestimento delle particelle la tecnologia Spray Drying NTE Process è la soluzione più rapida ed affidabile poichè permette di atomizzare composti liquidi o slurry, con diverse viscosità, producendo una polvere ingegnerizzata con granulometrie molto precise grazie all’utilizzo di ugelli atomizzatori brevettati e versatili. Una soluzione che garantisce l’elevata purezza del prodotto finito ed evita la degradazione causata dal calore derivante da altri tipi di processo. La distribuzione e le dimensioni delle particelle di polveri sono definite e regolari. Grazie all’utilizzo di una tecnologia di controllo che garantisce, così, regolarità e ripetibilità delle performance. Le polveri atomizzate mostrano un’elevata scorrevolezza, elevata solubilità e disperdibilità, che consentono un facile trasporto e stoccaggio in previsione dei processi successivi.

Per garantire che il prodotto finale raggiunga bassi livelli di umidità viene utilizzata la tecnologia di essiccazione in vuoto NTE Process, caratterizzata dall’utilizzo di un miscelatore-essiccatore conico, Ribocone. Il prodotto viene delicatamente sollevato dal basso verso l’alto con un aspo rotante (Ribbon) appositamente progettato per ottimizzare le performance. Questo aspo è progettato a forma di cono, facendo in modo che il prodotto venga miscelato o essiccato uniformemente ed efficientemente. Il Ribocone NTE Process assicura che il prodotto non venga contaminato, garantisce una miscelazione ed essiccazione rapida grazie alla circolazione del prodotto e lo scarico completo del prodotto finale dalla parte bassa del cono.

Le principali applicazioni delle soluzioni per la produzione di batterie al litio (catodo e anodo) NTE Process riguardano:

- Materie prime (manganese, cobalto, grafite, litio, nichel ecc): sistemi di trasporto penumatico in fase densa a bassa pressione o in fase densa/diluita in aspirazione e sistemi di dosaggio e miscelazione con acqua e solventi;

- Prodotti di risulta “Black mass”: sistemi di trasporto dosaggio, pneumatico

- Produzione delle particelle di idrossido di litio (Lithium Nickel Oxide Slurry): utilizzo di spray dryer con ugelli speciali rivestiti in ceramica capaci di nebulizzare finemente gli slurry normalmente abrasivi abase di ossido di litio, nickel e altre materie prime come cobalto, grafite e carbon black.

- Idrossido di litio e precursori: macinazione mediante molino a martelli e utilizzo di un classificatore ad aria che permette di separare dinamicamente anche materiali di densità differenti. La separazione delle diverse granulometrie avviene grazie al selezionatore granulometrico che separa il particolato fine e porta di nuovo nel flusso di macinazione la frazione più grossolana. E’ possibile regolare con estrema facilità la finezza del prodotto selezionato.

- Essiccazione Precursori: essiccatore a letto fluido (Slurry Dryer) con sfere ceramiche come mezzo di riscaldamento ausiliario.

- NMC (nickel-manganse-cobalto), carbon black, LFP (litio-ferro-fosfato): essiccazione in vuoto con mantenimento di bassi livelli di umidità, sistemi di raffreddamento, e alimentazione macchine di processo con trasporto pneumatico in Fase Densa con Air Assist®.

NTE Process offre soluzioni per la produzione di batterie al litio (catodo e anodo) avanzate, basate su sistemi di trattamento delle polveri completamente “dust free”. Inoltre, Per garantire un futuro sostenibile, abbiamo progettato sistemi di controllo delle emissioni rispettosi dell’ambiente per proteggere la produzione di oggi, ma con uno sguardo al futuro abbiamo avviato collaborazioni per riciclare le batterie a fine ciclo di vita. Lo sviluppo di un ciclo di vita del prodotto a ciclo chiuso durante lo sviluppo di un nuovo processo dimostra che NTE Process si impegna per un futuro più pulito.

Vuoi saperne di più su questa soluzione?

Scarica la brochure